手 机:13926845315

电 话:13926845315

邮 箱:lilian1688@163.com

网 址:

地 址:东莞市常平镇桥沥村桥头工业区扬坑路306号

紧固件成型工艺中,冷镦(挤)技术是一种主要加工工艺,属于金属压力加工范畴。在生产中,在常温状态下,对金属施加外力,使金属在预定的模具内成形,这种方法通常叫冷镦。实际上,任何紧固件的成形,不单是冷镦一种变形方式能实现的,它在冷镦过程中,除了镦粗变形外,还伴随有正、反挤压、复合挤压、冲切、辗压等多种变形方式。因此,生产中对冷镦的叫法,只是一种习惯性叫法,更确切地说,应该叫做冷镦(挤)。

冷镦(挤)的优点很多,它适用于紧固件的大批量生产。它的优点可以概括为以下几个方面:

钢材利用率高。冷镦(挤)是一种少、无切削加工方法,如加工杆类的六角头螺栓、圆柱头内六角螺钉,采用切削加工方法,钢材利用率仅在25%~35%,而用冷镦(挤)方法,它的利用率可高达85%~95%,仅是料头、料尾及切六角头边的一些工艺消耗。

生产率高。与通用的切削加工相比,冷镦(挤)成型效率要高出几十倍以上。

机械性能好。冷镦(挤)方法加工的零件,由于金属纤维未被切断,因此强度要比切削加工的优越得多。

适于自动化生产。适宜冷镦(挤)方法生产的紧固件(也含一部分异形件),基本属于对称性零件,适合采用高速自动冷镦机生产,也是大批量生产的主要方法。

总之,冷镦(挤)方法加工紧固件、异形件是一种综合经济效益相当高的加工方法,是紧固件行业中普遍采用的加工方法,也是一种在国内、外广为利用、很有发展的先进加工方法。

在室温状态下,将坯料置于自动冷镦机或压力机的模具中,对模具施加压力,利用上、下模的相对运动,使坯件在模腔里变形,高度缩小,横截面增加,这样的压力加工方法,对自动冷镦机而言叫冷镦,对压力机而言叫冷压。

实际生产中,紧固件冷成型工艺,在冷镦的过程中,常常伴随有挤压的方式。因此,单就紧固件产品的冷镦工艺,实际是既有冷镦,也有挤压的一种复合工艺的加工方法。

冲裁。使坯件的一部分与主体分割开,如线材的切断、螺母的冲孔、六角头螺栓的头部切边等。

镦粗。使坯件高度缩短、横截面增加的加工方法,如螺母的镦球、螺栓头部成型的预镦、精镦等。

正挤压。坯件在冷镦压中,坯件在下模中变形时,金属的流动方向与上模的运动方向一致。冷镦螺栓、圆柱头内六角螺钉中的粗杆缩径就是一种正挤压。

反挤压。坯件在变形中,金属的流动方向与上模的运动方向相反。圆柱头内六角螺钉头部成形就属反挤压。

复合挤压。坯件在变形中金属的流动方向一部分与上模的运动方向相同,一部分又相反,即变形中既存在正挤压,也存在反挤压,如圆柱头内六角螺钉在同一工位变形中既有杆部缩径(正挤压)又有头部成型(反挤压)。

变形程度是指坯料被镦锻部分长度在镦锻终了的压缩量与原始高度的比值,或者坯料截面积在镦锻终了截面积的增加量与原始横截面的比值。

变形程度的表示方法:

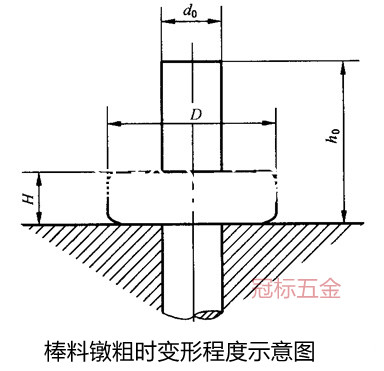

第1种方法——镦锻比(S),如图1所示。

即: S= h0/ d0

式中:h0——被镦锻部分的原始高度

d0——被镦锻部分的原始直径

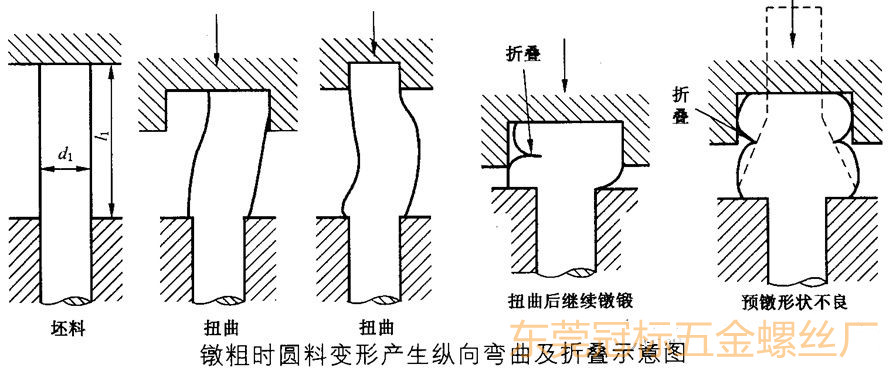

镦锻比可以确定镦锻的难易,镦锻比越小,变形量越小,变形更容易。镦锻比越大,变形越难,金属纤维流动不规则,有的纤维被折曲,形成纵向弯曲现象。如图2所示。

第二种方法——镦锻率(ε)

即:ε=( h0-h)/h0x100%

ε=( F-F0)/Fx100%

式中:h0、F0——镦锻前头部材料的原始高度、横截面积

h、F——镦锻后工件的高度、横截面积

当冷镦变形程度超过金属本身的变形限度时,变形的工件侧面会出现裂纹,而造成不良品,其模具使用强度也会受到影响,降低使用寿命,严重时可使模具开裂而损坏。

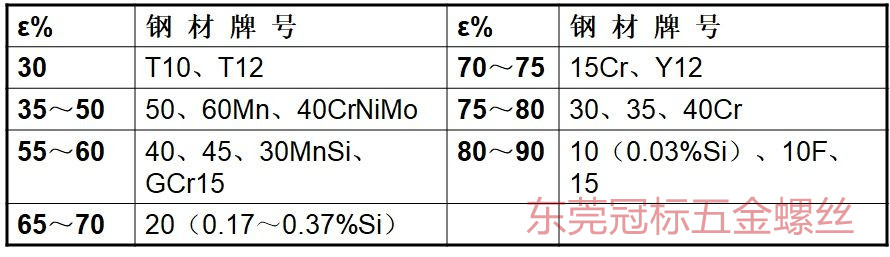

金属的许用变形程度与金属本身的塑性有关,塑性好的金属,许用变形程度要高于塑性较差的金属。碳钢含碳量越高,它的塑性越低,许用变形程度也会越小。在生产中,对于塑性较差的金属,如中碳钢、合金钢的冷镦常采取对钢材进行退火软化处理、增加模具的强韧性、金属表面润滑等,目的就在于使金属的许用变形程度得到提高。表1列出了部分钢材的许用变形程度。

螺丝冷镦成型工艺已经介绍完毕,有不合 理之后欢迎评论区指出,倘若觉得我的分享对您有帮助,欢迎点赞收藏哦~

理之后欢迎评论区指出,倘若觉得我的分享对您有帮助,欢迎点赞收藏哦~

主营区域: